Sissejuhatus

Sissejuhatus

Varasemad draiverid ja andurid loodi elektromehaaniliste tehnikate abil. Need on suhteliselt suured ja kallid toota, mistõttu need ei sobi olmeelektroonika vähendamiseks. Alates 1980. aastate lõpust, koos integraallülituste tööstuse kiire arenguga, on suundumus integreerida draivereid ja andureid kiipidega teaduse ja tehnoloogia arenguga möödapääsmatuks, mille tulemuseks on MEMS-rakenduste sünd, millest levinuim on MEMS-mikrofon. . Kondensaatormikrofone on pikka aega kasutatud elektroonikakaupades, nagu elektreetmikrofonid (ECM), mida tavaliselt leidub mobiiltelefonides. Elektreetmikrofoni struktuur on põhimõtteliselt helikamber, mis on valmistatud suletud trükkplaatidest, mida ümbritseb silindriline kest. Paigaldatud on helikambri põhikomponendid, nagu membraan ja tagumine plaat. Mikrofonide disainiruum väheneb, kuna elektroonilisi esemeid hakatakse jätkuvalt minimeerima. Väiksema diafragma diafragma tähendab mikrofoni akustilise jõudluse ohverdamist. Selle stsenaariumi korral muutuvad väiksemate suuruste ja suurema jõudlusega MEMS-mikrofonid terminalitootjate seas üha populaarsemaks. Vastavalt akustiliste seadmete tootjatele, nagu KNOWLES, Goertek ja AAC, on MEMS-mikrofonid enamasti asendanud mobiiltelefonides traditsioonilised elektreetmikrofonid.

MEMS-i tootmine on aga väga keeruline protsess, millel on ranged keskkonnapiirangud. Tootjad peaksid keskenduma järgmistele aspektidele:

1. MEMS-seadmete mikro- või mikro-nanotäppisosad on äärmiselt õrnad. Pakkimisprotsessi ajal peavad komponendid taluma temperatuurimõjusid, mis tulenevad sellistest protseduuridest nagu uuesti jootmine. Kuidas saab pakkimine seadmete stressi minimeerida?

2. Kokkusobimatus puhta pakkekeskkonna ja mitte täielikult suletud mikroajami vahel. MEMS-seadmed on tolmu suhtes eriti tundlikud, mistõttu on oluline vältida saastumist kogu tootmisprotsessi vältel. MEMS-i andurkiip sisaldab aga lisaks elektrilistele signaalidele ka erinevaid füüsilisi signaale, mida tuleb väliskeskkonnaga edasi anda, nagu valgus, heli, jõud, magnetism jne. Ühest küljest ei tohiks MEMS-i seadmed olla üleni suletud, nt. vaid neil on signaali edastamiseks avatud läbipääsud.

3. Testimine pakendamise ajal. Mehaaniliste omaduste muutused, keemiline saastumine, õhutihedus, vaakumaste, termiline sobitamine ja muud pakkimisprotsessi käigus esinevad tegurid mõjutavad MEMS-anduri jõudlust. Partii lammutamise vältimiseks on protsessisisene testimine väga oluline.

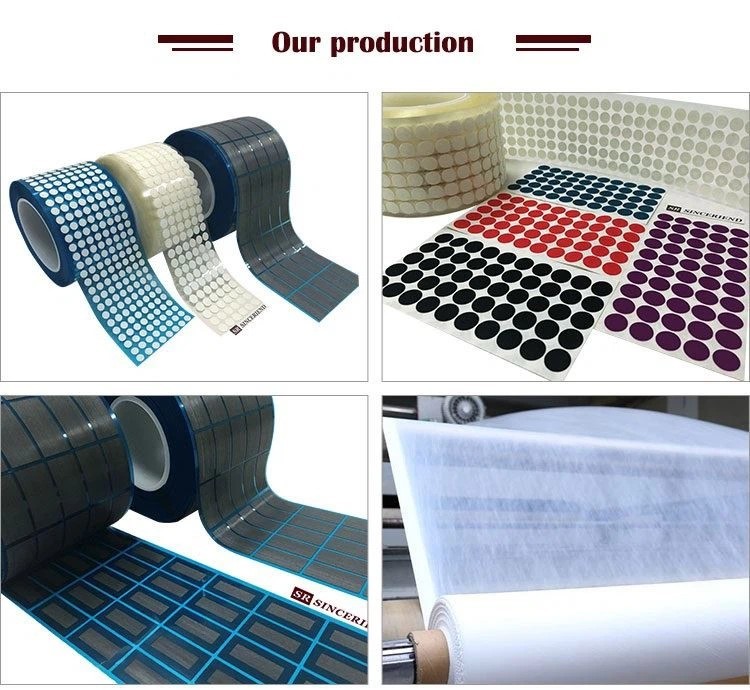

Sinceriend on teinud ulatuslikku koostööd MEMS-seadmete tarnijatega. Aastatepikkuse kogemusega ePTFE uurimis- ja arendustegevuse ning rakenduste alal on Sinceriend edukalt turule toonud tolmukindla hingava membraani, mida kasutatakse spetsiaalselt MEMS-i pakendamise ja plaastri tootmisprotsessis kaitseks, mis suudab tõhusalt lahendada rõhu kogunemise, tolmureostuse ja protsesside testimise probleeme. MEMS-i tootmises ning parandab oluliselt MEMS-i tootmise tootlikkust ja saagikust;

Funktsioon

Sinceriend pakub tolmukindlaid, hingavaid ja heli läbilaskvaid MEMS-tooteid erinevate kliendiprotsesside jaoks. Tootel on järgmised omadused:

1. Kohandatud ladumine võimaldab SMT- ja MEMS-seadmete tootjatele suurt ja täielikult automatiseeritud tootmist.

2. Temperatuuritaluvus kuni 260 kraadi *60s, sobib nõudlikesse töökeskkondadesse;

3. Vastab tootja MEMS-mikrofonide kaitsestandarditele, pakkudes suurepärast õhu läbilaskvust, heli edastamist ja tolmukindlust.

4. MEMS-andurite järjepidev töökindlus.